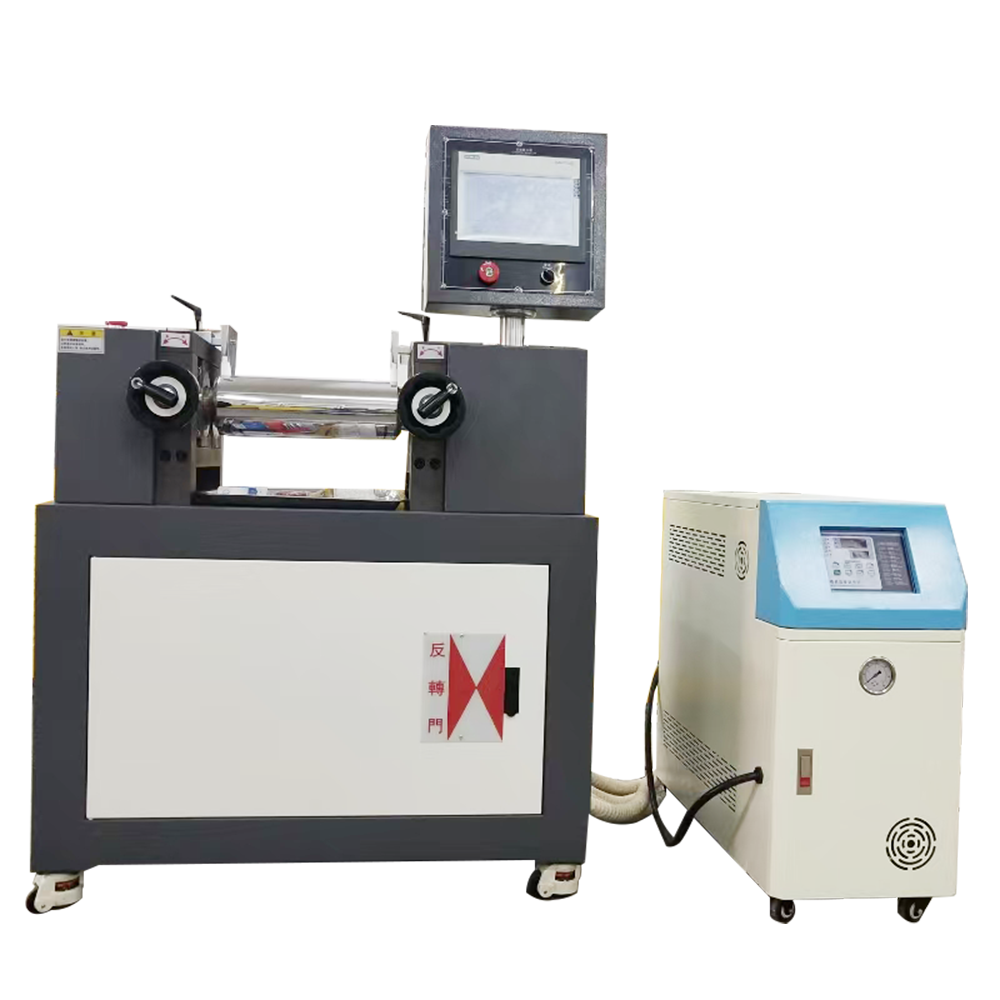

橡胶开炼机全自动翻胶机构设计:

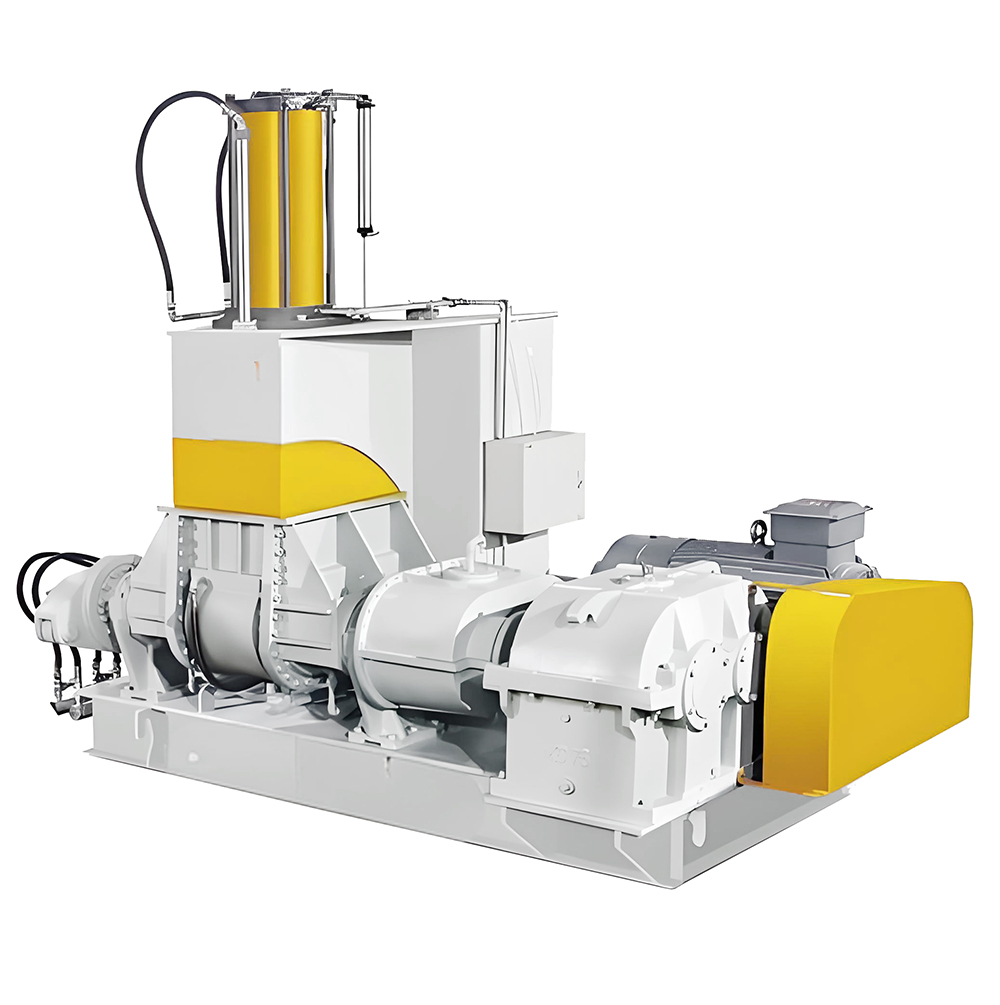

开炼机作为最基础的炼胶装置,具有炼胶温度低、炼胶质量好等诸多优势,但其自动化水平低且依赖人工翻胶状况亟待改善。针对这一现状,本文对开炼机的自动炼胶、翻胶过程进行了探究,采用胶料运输机器人替代了传统人工投递模式,并实现翻炼一体化、自动化、智能化,实现橡胶开炼机全自动炼胶翻胶;并对其关键部件进行运动学分析和仿真研究。主要内容如下: 1、本文通过参阅大量文献资料,了解炼胶设备与翻炼技术及发展现状。通过对开炼机的结构与翻炼胶过程原理的剖析,探明人工翻胶的困局所在,为全自动翻胶机构设计奠定基础。 2、对全自动翻胶机构进行了设计,即完成对胶料运输机器人的选型,对抓胶机械手展开结构设计,并对胶料运输机器人及其机械手臂进行组装;改进辊筒结构,实现辊筒自动翻胶运动。总之,提供了一个能够对胶料的外形、规格和材料进行辨认、抓取、放胶和翻炼一体化的全自动翻胶炼胶过程。 3、对取料机械臂进行运动学分析,根据机械臂的构造特征与基本参数,进行D-H坐标系统的确定,得出D-H参数表;基于坐标转换原理对机械臂的正运动学与反运动学进行求解,通过对机械臂的运动研究,确定机械臂末端抓胶机械手夹取的胶片的运动轨迹及速度;完成对开炼机中翻胶辊筒的运动分析,确定其翻胶运动的可行性。 4、对抓胶机械手进行了动态静力分析,确定其受力情况以及各力矩之间的关系。最后借助ADAMAS进行运动学和力学仿真研究,得出其各项运动参数的变化规律以及各构件的力学特性,验证了抓胶过程平稳性和可靠性。 5、在仿真软件ANSYS Workbench平台上,采用有限元分析翻胶辊筒,利用稳态温度场分析方法分析了翻胶辊筒的工作温度以及热应力分布状况,其热应力影响程度分别随着辊筒径向由大减小再增大,其中翻胶辊筒内承受的拉应力影响程度最大,辊筒凹槽内的热应力与辊筒外表面一致,保证了胶片受热柔软易于贴附在辊筒上,从而验证了辊筒翻胶方案的可行性