橡胶挤出机是用于将混炼胶通过螺杆挤压成型,生产橡胶密封条、轮胎胎面、胶管等制品的专用设备。其核心特点是处理高黏度橡胶材料,需配合硫化工艺完成最终定型。

1. 橡胶挤出机核心组成

| 系统模块 | 功能与关键部件 |

|---|---|

| 主机系统 | - 冷喂料/热喂料挤出机:单螺杆或双螺杆结构,强制喂料 - 加热冷却系统:机筒分段控温(±1℃) |

| 成型模具 | - 口型模具(扁平/异形):决定产品截面形状 - 预口型装置:减少挤出膨胀效应 |

| 辅机系统 | - 连续硫化线:热空气/盐浴/微波硫化 - 冷却水槽:定型后快速降温 - 牵引切割机 |

2. 工作流程与原理

(1)喂料与塑化

-

冷喂料型:直接投入室温混炼胶(需强力螺杆剪切塑化)。

-

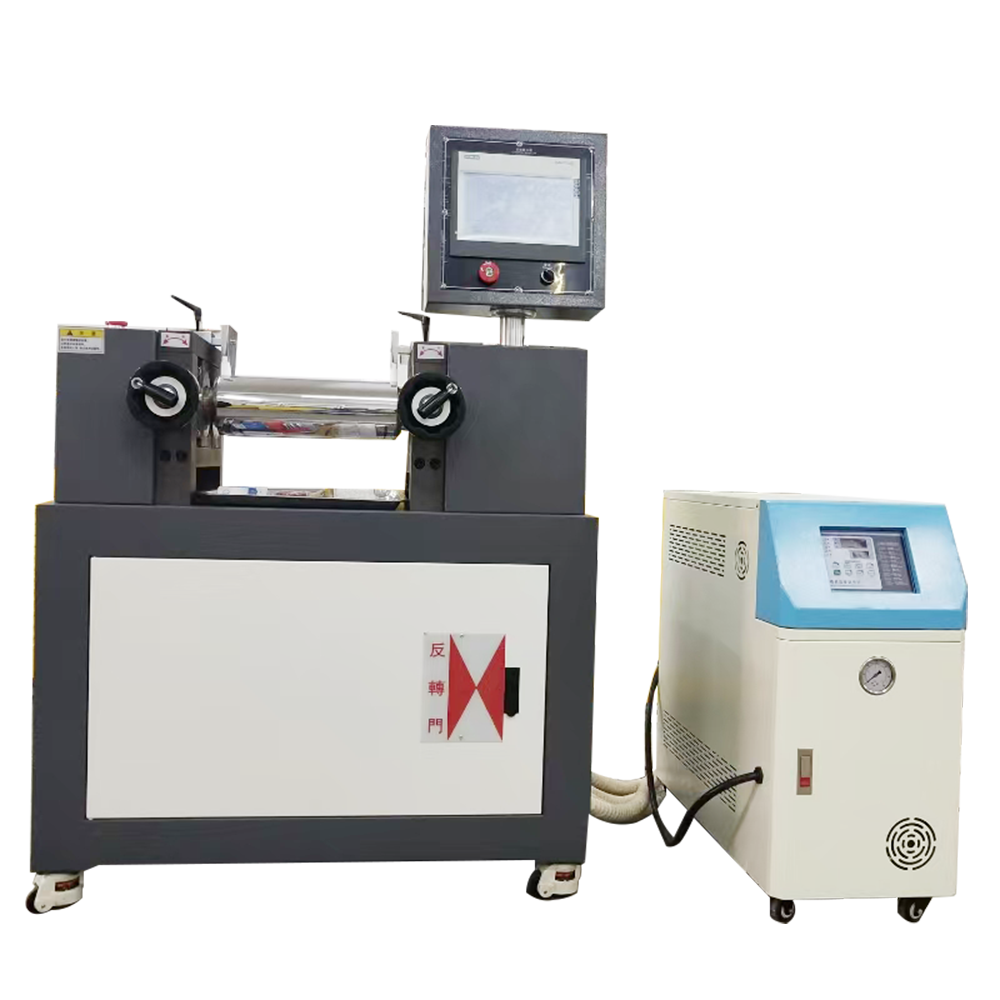

热喂料型:喂入预热胶料(开炼机预混至50-80℃)。

-

塑化过程:

-

螺杆压缩比(1.2:1~1.8:1)产生高压,消除气泡。

-

温度控制(机筒分区):

-

喂料段:40-60℃

-

压缩段:70-90℃

-

计量段:90-120℃

-

-

(2)挤出成型

-

模具设计:

-

考虑橡胶的挤出膨胀率(约20-50%),口型尺寸需小于成品。

-

异形制品(如密封条)采用多流道复合模具。

-

-

压力控制:通常15-25 MPa,确保密实无气泡。

(3)硫化定型

| 硫化方式 | 特点 | 适用产品 |

|---|---|---|

| 热空气硫化 | 隧道式烘箱(150-250℃) | 密封条、胶管 |

| 盐浴硫化 | 熔融盐槽(200-300℃),传热快 | 汽车橡胶件 |

| 微波硫化 | 高频加热(精准控温),节能 | 高端导电橡胶制品 |

| 连续硫化(CV) | 与挤出联动,生产效率高 | 轮胎胎面、电缆护套 |

(4)冷却与裁切

-

水冷/风冷:将产品从硫化温度骤降至室温(防止变形)。

-

定长切割:飞刀或圆盘刀切割,部分产品卷取成盘。

3. 关键工艺参数

| 参数 | 影响 | 典型值 |

|---|---|---|

| 螺杆转速 | 过高导致焦烧,过低影响产量 | 20-50 rpm(冷喂料) |

| 机筒温度 | 影响塑化效果和焦烧风险 | NBR胶料:80-110℃ |

| 挤出压力 | 压力不足→产品疏松有气孔 | 15-25 MPa |

| 硫化温度/时间 | 交联度决定产品物理性能 | EPDM密封条:180℃×5min |