管材挤出机是用于生产塑料管材(如PVC排水管、PE给水管、PPR热水管等)的专用设备,通过熔融挤出→定型→冷却→切割的连续工艺成型。

1. 管材挤出机核心系统组成

| 系统模块 | 功能与关键部件 |

|---|---|

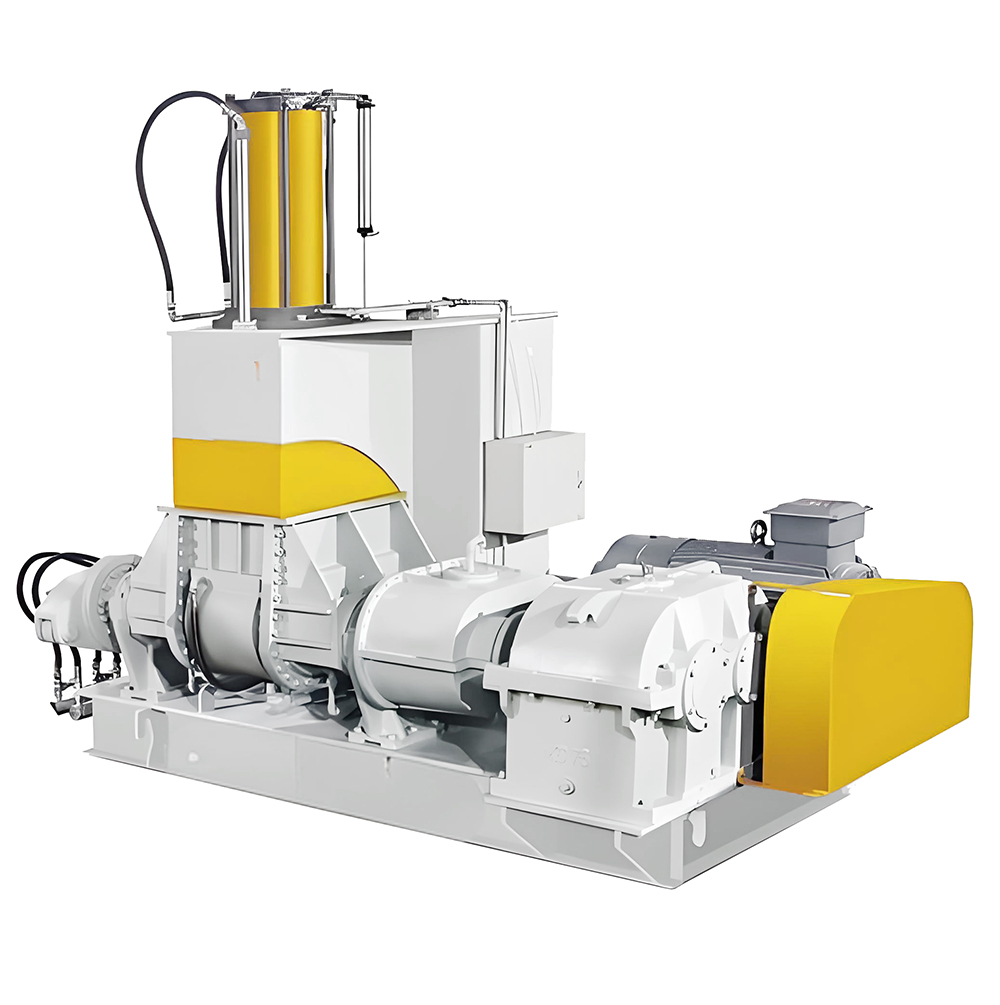

| 挤出机主机 | - 单/双螺杆挤出机:熔融塑化原料(PE/PVC/PP等) - 加热冷却系统:机筒分段控温(±1℃) |

| 成型模具 | - 管材模头(支架式/筛篮式):形成管状熔体 - 定径套:初步确定管材外径 |

| 定型冷却系统 | - 真空定型箱:负压吸附管材外壁至标准尺寸 - 喷淋水箱:循环水冷却(分4-6段) |

| 牵引机 | - 履带式/滚轮式牵引:匀速拉动管材(速度0.5-10 m/min) |

| 切割机 | - 行星切割机:移动中切断管材(切口平整) - 锯片式:适用于大口径管材(>Φ400mm) |

| 辅机系统 | - 混料机/干燥机:原料预处理 - 印标机:管材表面喷码 - 堆料架:自动收料 |

2. 工作流程与原理

(1)原料预处理

-

干燥:吸湿性材料(如PA)需在80-120℃烘干2-4小时。

-

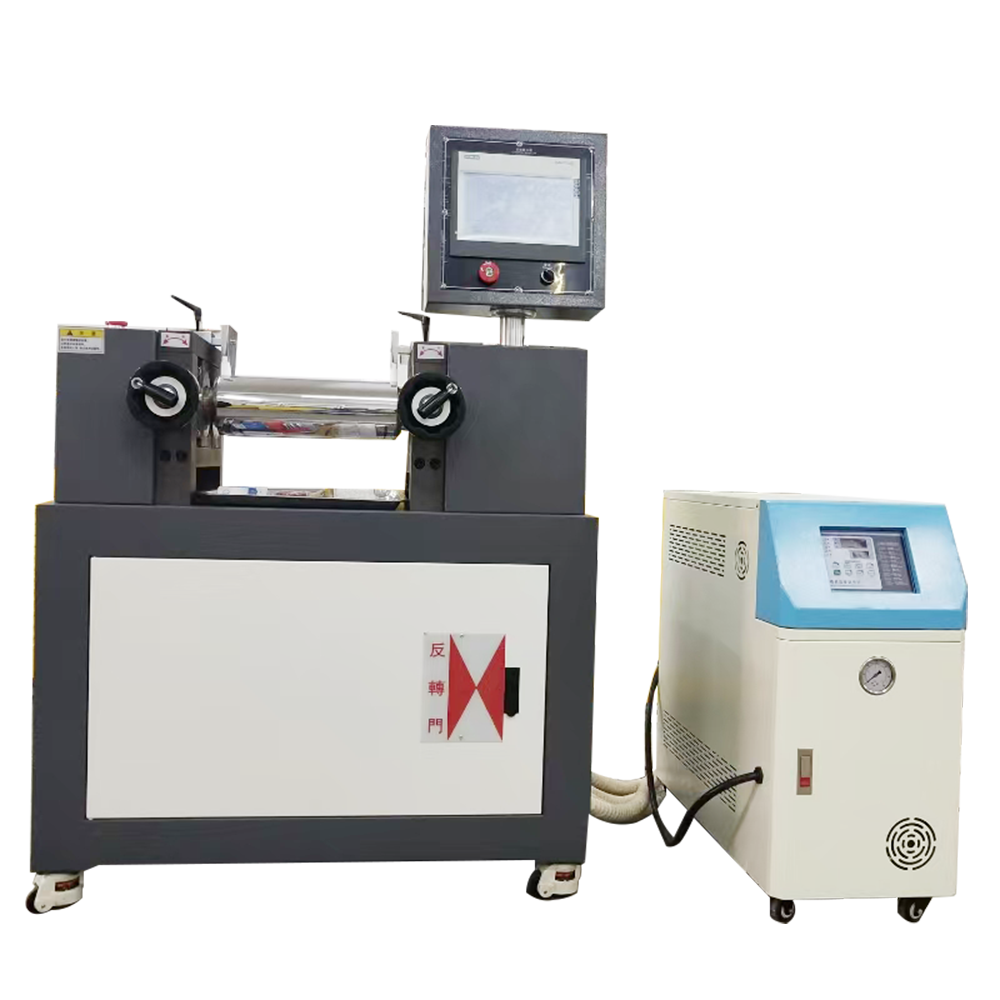

混合:PVC配方需加入稳定剂、润滑剂等助剂(高速混料机混合5-10分钟)。

(2)熔融挤出

-

塑化:螺杆将原料加热至熔融状态(温度区间):

-

PVC:160-190℃

-

PE:180-220℃

-

PP:200-240℃

-

-

过滤:换网器(100-200目)过滤熔体杂质。

-

成型:熔体通过管材模头形成中空管坯(模头设计决定管材壁厚均匀性)。

(3)真空定型

-

定径方式:

-

外真空定径:管材外壁吸附至定型套(常用方法,精度±0.1mm)。

-

内压定径:内部充气使管材外扩贴紧定型套(适合厚壁管)。

-

-

冷却:喷淋水箱分段降温(水温10-25℃),避免骤冷导致应力开裂。

(4)牵引与切割

-

牵引速度:与挤出速度同步(偏差<±1%),防止管材拉伸变形。

-

切割长度:可设定固定长度(如6m/根)或连续生产盘管。

3. 关键工艺参数控制

| 参数 | 影响 | 典型值 |

|---|---|---|

| 挤出温度 | 温度过低→塑化不良;过高→降解 | PVC管:170±5℃ |

| 螺杆转速 | 影响产量和熔体压力 | 20-60 rpm |

| 真空度 | 决定管材外径精度 | -0.08~-0.1 MPa |

| 牵引比 | 牵引速度/挤出速度≈1.02-1.08(轻微拉伸) | 1.05 |

4. 管材挤出机分类

(1)按管材类型

-

硬管生产线:PVC/PPR管(需高真空定型)。

-

软管生产线:PE波纹管、硅胶管(多用内压定径)。

-

复合管生产线:铝塑复合管(共挤技术)。

(2)按规格

-

小口径管:Φ16-63mm(家用供水管)。

-

大口径管:Φ400-1200mm(市政排水管)。

(3)按自动化程度

-

普通型:人工监控切割。

-

全自动型:配备PLC控制+在线测厚仪。

5. 应用领域

-

建筑:PVC排水管、PPR冷热水管。

-

市政:HDPE双壁波纹排水管。

-

工业:PTFE耐腐蚀管、PU液压软管。

-

农业:滴灌管、喷灌带。

6. 常见问题与解决

| 问题 | 原因 | 解决方案 |

|---|---|---|

| 管材壁厚不均 | 模头温度不均/真空度波动 | 调整模头加热区/检查真空系统密封 |

| 表面粗糙 | 熔体温度过低或降解 | 提高温度/清理螺杆积碳 |

| 椭圆变形 | 冷却不均匀 | 调整喷淋头角度/降低牵引速度 |

| 切口毛边 | 切割锯片钝化 | 更换锯片或调整切割气压 |